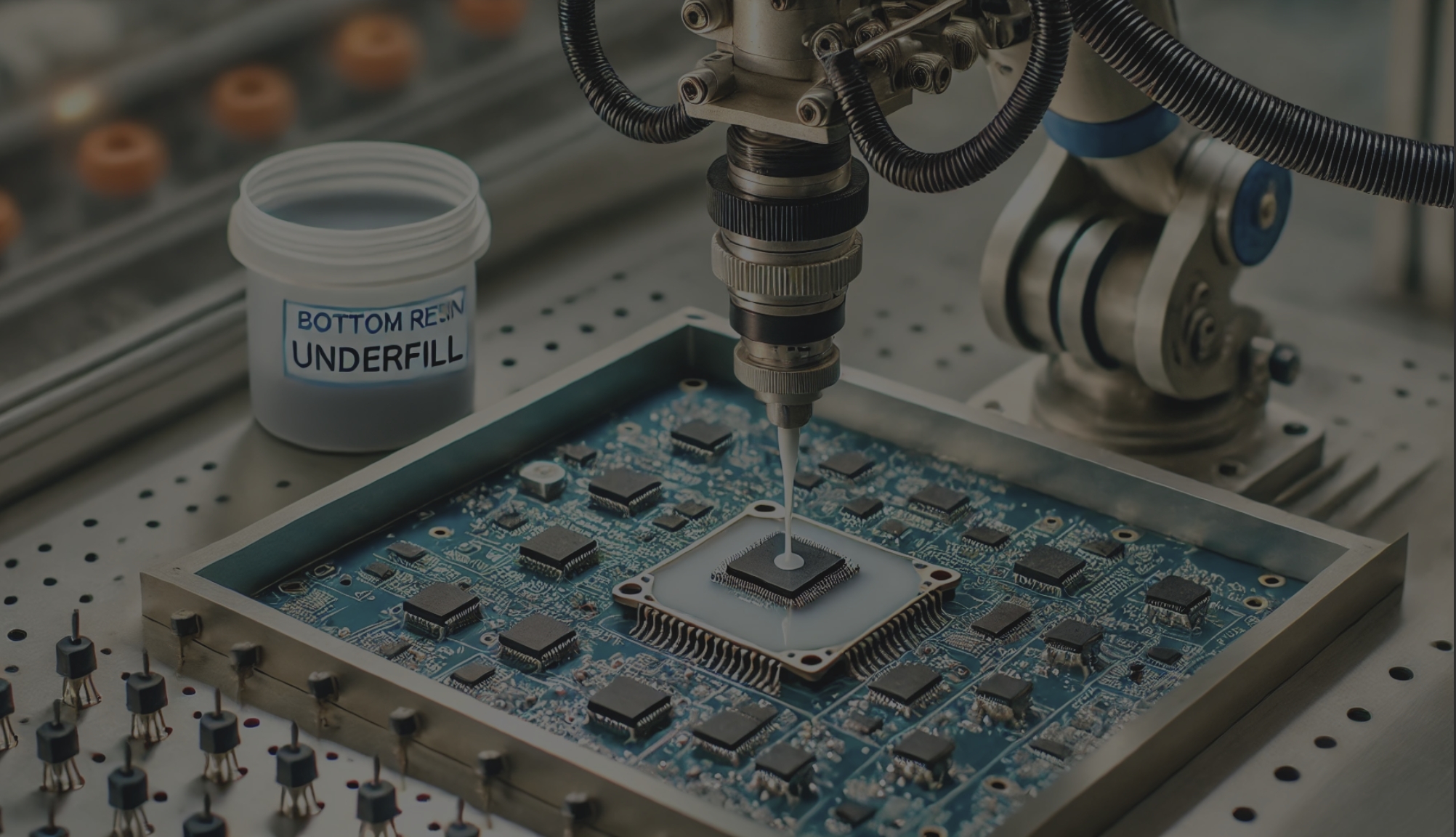

在电子产品的制造过程中,底部填充技术是关键步骤之一。它不仅能提高电子元件的机械强度,还能防止外界环境的影响。然而,环氧树脂基底部填充电子封装胶在实际应用中也面临着一些挑战。本文将详细探讨这三大主要问题,并提出相应的解决方案。

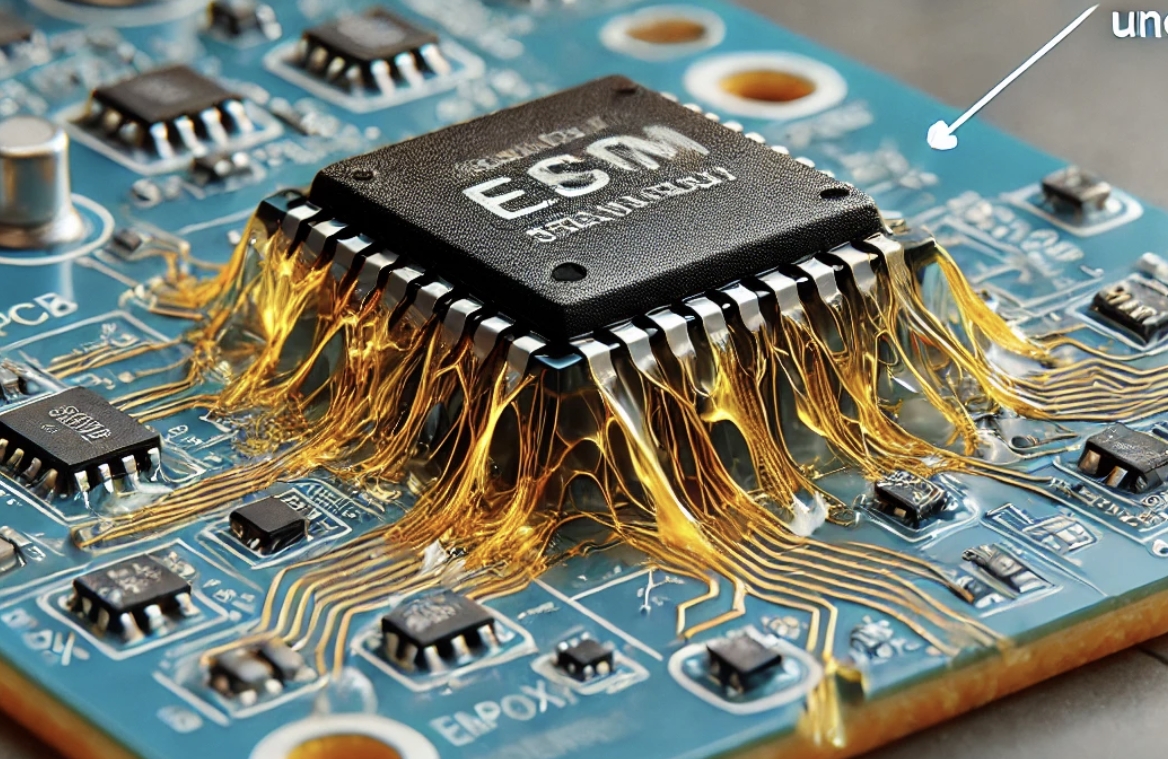

热膨胀系数(CTE)是衡量材料在温度变化时体积变化程度的重要参数。在电子封装中,环氧树脂与基材(如硅片或PCB板)的CTE差异较大会导致热应力的产生,进而引发裂纹或暗崩,导致电子元器件失效等问题。

解决方案:

· 低CTE环氧树脂的开发:通过引入低CTE填料,如二氧化硅或玻璃纤维,可以有效降低环氧树脂的CTE,使其与基材更加匹配。

· 复合材料的应用:开发CTE更接近基材的复合材料,例如将环氧树脂与高分子材料复合,以实现适用性更佳的热膨胀性能。

环氧树脂在电子封装中的粘附性直接影响其可靠性。如果粘附性不足,底部填充材料可能会在热循环或机械应力下脱离基材,导致封装失效。

解决方案:

· 表面处理:在灌封或填充环氧树脂前,将基材表面进行等离子处理、化学清洗或机械打磨,以提高表面粗糙度、表面面积和活性,增强粘附力。

· 改性环氧树脂:通过引入极性基团或使用增粘剂,改性环氧树脂的化学结构,增强其对基材的粘附性能。

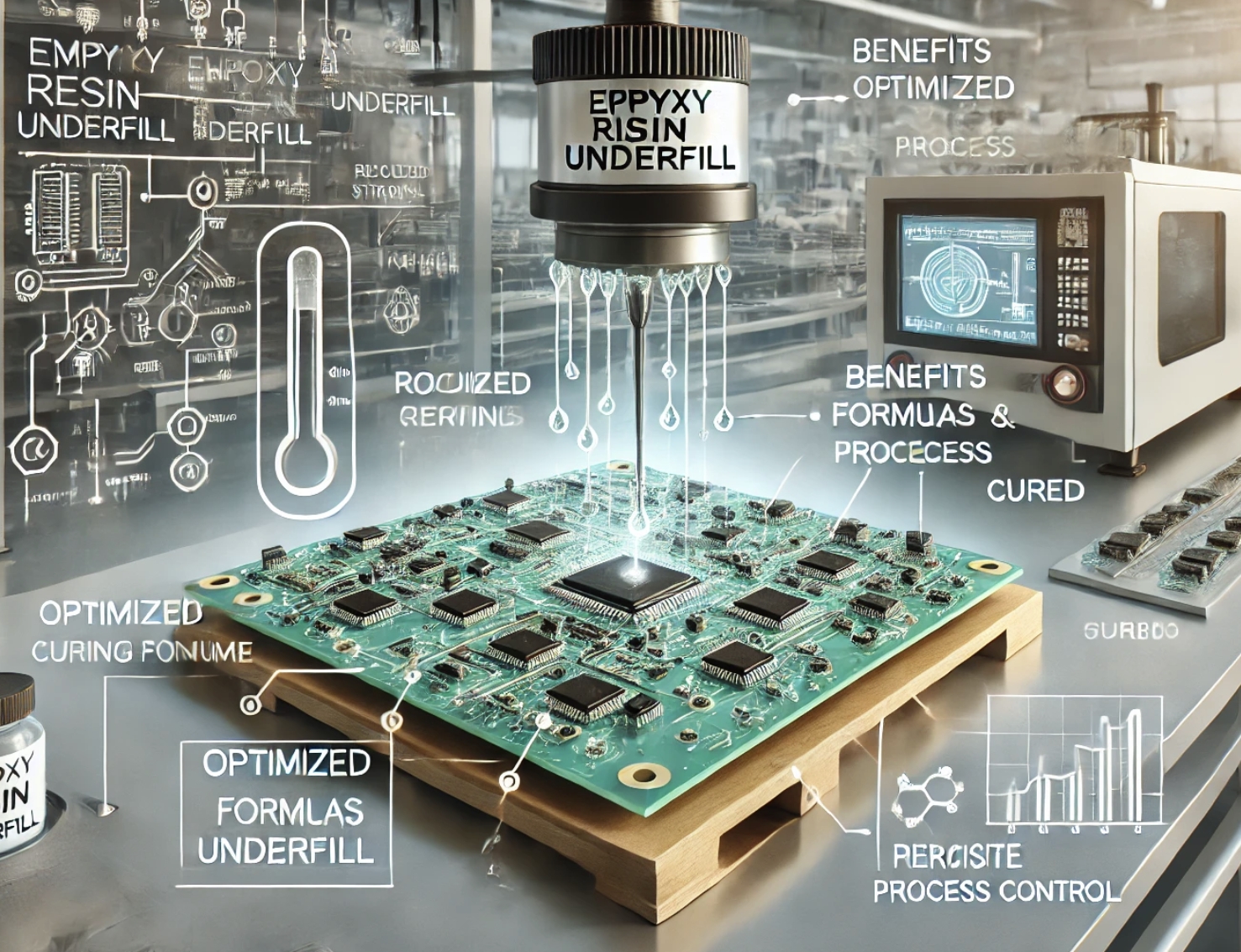

环氧树脂的硬化时间和工艺控制对底部填充过程的效率和产品质量至关重要。过长的硬化时间会影响生产效率,而硬化过程中产生的应力可能导致封装失效。

解决方案:

· 优化硬化配方:通过调整固化剂的种类和用量,优化环氧树脂的硬化时间和过程。例如,使用快速固化剂或双组分固化系统。

· 精确工艺控制:引入先进的工艺控制设备,如温度控制系统和自动化硬化设备,以确保环氧树脂的硬化过程在最佳条件下进行,减少硬化应力。

综上所述,环氧树脂基底部填充电子封装胶在应用过程中主要面临热膨胀系数匹配、粘附性不足以及硬化时间和工艺控制等问题。这些问题如果得不到有效解决,将影响电子产品的性能和可靠性。然而,通过开发低CTE材料、优化粘附性能以及改进硬化工艺,我们可以显著提升环氧树脂封装胶的性能,确保其在各种严苛环境下稳定工作。

广州惠利电子材料有限公司一直致力于环氧树脂材料的技术创新和应用优化。通过不断研发和改进,我们不仅解决了许多实际应用中的技术难题,还为客户提供了更可靠、高效的封装解决方案。未来,我们将继续以市场需求为导向,推动技术进步,为电子制造行业的发展贡献力量。